Under de senaste decennierna har de flesta företag vant sig vid att samla in, sortera, krossa, granulera eller blanda med nya material i proportion till återvinning av defekta produkter och råvaror. Detta är en traditionell återvinningsmetod. Det finns flera nackdelar med denna typ av operation:

Nackdel 1: Upptagande av medel:För att producera en batch kundordrar och köpa motsvarande gummimaterial använder produkterna endast 80 % av de inköpta gummimaterialen, medan gjutjärnen upptar 20 %, vilket innebär att 20 % av inköpsmedlen för gjutjärnsmaterialet går till spillo.

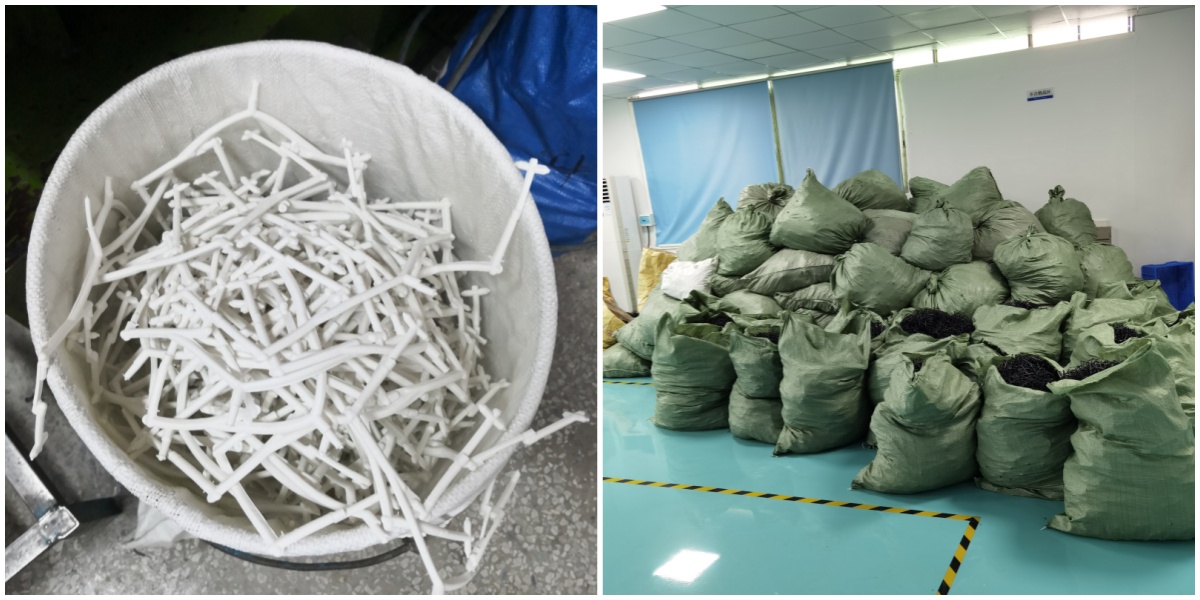

Nackdel 2: Tar upp utrymme:20 % av inloppsmaterialet måste ordnas i ett avsett utrymme för insamling, sortering, krossning, lagring etc., vilket resulterar i onödigt slöseri med utrymme.

Nackdel 3:Slöseri med arbetskraft och materialresurser: Insamling, klassificering och sortering av inloppsmaterial,förkrossandeoch påsning, regenerering ochgranulering, klassificering och lagring etc. kräver alla manuellt arbete och specialutrustning för att slutföras. Arbetare behöver utgifter (lön, socialförsäkring, boende etc.) och utrustning måste köpas in. , plats- och drifts- och underhållskostnader, dessa är kostnaderna för företagets dagliga drift, vilket direkt minskar företagets vinst.

Nackdel 4: Besvärlig hantering:Efter att de fasta anordningarna i produktionsverkstaden har lagrats måste specialpersonal ordnas för insamling, klassificering, krossning, förpackning, granulering eller blandning, lagringshantering etc. Särskilt krossad plast måste ibland lagras tills nästa omgång beställningar av samma färg och typ återvinns, vilket gör det svårt att kontrollera. Därför har nästan varje plastfabrik fenomenet att hamstra stora mängder krossat material (eller spruesmaterial), vilket har blivit en tung börda och problem.

Nackdel 5: Nedgraderad användning:Gjutstänger som produceras av dyra gummimaterial kan bara nedgraderas och användas även om de återvinns. Vita gjutstänger kan till exempel bara användas för svarta produkter.

Nackdel 6: Användning av flera föroreningar:Efter att gjutstötsmaterialet har tagits ut ur formen börjar dess temperatur sjunka och det kommer i kontakt med luften. Vid denna tidpunkt börjar de fysikaliska egenskaperna förändras. På grund av statisk elektricitet på ytan är det lätt att absorbera damm och vattenånga i luften, vilket orsakar befuktning och föroreningar. Under uppsamlings-, krossnings- och till och med granuleringsprocesserna vid gjutstötarna är det oundvikligt att gummimaterial i olika färger och material blandas och kontamineras, eller att andra föroreningar blandas och kontamineras.

Nackdel 7: Miljöföroreningar:Under centraliserad krossning är bullret enormt (mer än 120 decibel), damm flyger och den atmosfäriska miljön förorenas.

Nackdel 8: Låg kvalitet:Plast i sig har statisk elektricitet, vilket lätt kan absorbera damm och fukt i luften, och till och med kontamineras med smuts eller blandas med föroreningar, vilket kan skada plastens fysikaliska egenskaper – hållfasthet, spänning, färg och glans – och produkten kommer att uppvisa flagning och klor, krusningar, färgskillnader, bubblor och andra oönskade fenomen.

Nackdel 9: Dolda faror:Om förorenade gummimaterial inte upptäcks före produktionen finns det en dold risk att de producerade produkterna skrotas i omgångar. Även om kvalitetskontrollprocedurerna är strikta kommer du fortfarande att behöva utstå psykisk stress.

Plastråvaror är den största långsiktiga kostnadsbördan för tillverkningsanläggningar. För att minska kostnaderna är tillverkare av produkter på alla nivåer angelägna om att hitta en vetenskaplig återvinningsmetod som förbättrar ovanstående brister för att maximera företagets vinster och förhindra att de går förlorade. Undvik onödigt avfall för att säkerställa företagets hållbara drift.

Vill du veta hur man löser ovanstående problem? Låt ossZAOGE plastkarusellhjälpa dig att lösa dina problem!

Publiceringstid: 24 april 2024